HELICES MARINES - v1/10-2017

Règles pratiques élémentaires selon Paul BEZZI

Fondateur de FRANCE HELICES en 1977,

(Entreprise Labellisée Entreprise du Patrimoine Vivant)

Diplômé HSCE Expert Judiciaire classification plaisance

Spécialiste des navires de plus de 50 nœuds

Champion d'Inshore et Offshore sur le 558

Les hélices marines ont beaucoup de points communs avec les hélices d’avions à un élément

près, la densité du fluide.

De ce fait, elle absorbent plus de couple, et, à puissance égale leur diamètre s’en trouve réduit.

Une hélice se définit donc :

par son diamètre D

Ce diamètre est celui qui s’inscrit dans un cercle ayant pour rayon le centre de l’hélice.

Les informations du Diamètre et du pas peuvent être fournies en millimètres ou en pouces.

1" = 25.4 mm

Par son pas H

H= (360/alpha X ( h) ) ou alpha est l’angle de projection des points a et b

Le pas des hélices peut être constant sur l’ensemble des sections de pale

Ou bien être non constant.

La décision d’opter pour l’une ou l’autre des forme de distribution de pas dépend essentiellement

des facteurs suivants :

· Du risque d’interaction entre l’hélice et la carène

· De la façon dont l’hélice est alimentée en eau en fonction des appendices pouvant

perturber l’arrivée d’eau à la pale et agir sur le coefficient de sillage.

CAS DES HELICES A PAS CONSTANT SUR LE RAYON DE PALE

Ces hélices ont généralement un pas plus faible à l’emplanture des pales afin de limiter les effets

de cavitation. En considérant le pas de référence égal a 1, nous aurons un pas qui varie en

fonction des rayons de pale de la façon suivante :

exemple d'une distribution de pas le long du rayon de pale pour un pas constant :

RAYON 0.2 0.3 0.4 0.7 0.9

PAS *0.92 PAS *0.96 PAS*1 PAS *1 PAS*1

CAS DES HELICES A PAS NON CONSTANT SUR LE RAYON DE PALE

exemple d'une distribution de pas le long du rayon de pale pour un pas non constant :

RAYON 0.2 0.3 0.4 0.7 0.9

PAS *0.92 PAS*0.96 PAS*1.1 PAS *1.13 PAS*0.9

Dans ce cas c’est le pas moyen qui sera pris en compte dans le calcul.

La distribution du pas pourra être modulée en fonction des paramètres propres au navire tout en

tenant compte du fait qu’une variation trop brutale du pas d’une section de pale à l’autre pourrait

créer un problème dans la surface de pale et être génératrice de cavitation.

Seule une étude en trois dimensions de la pale avec des rendus du type shading avec projection

de lumière inclinée permet de vérifier si un défaut de profil est susceptible d’entrainer une

déviation ou une dépression du fluide capable de générer la cavitation,.

Ou bien l’utilisation d’un logiciel adapté à l’écoulement des fluides sur des surfaces gauches

permettent de déceler ce risque : CFD (Computational Fluid Dynamic).

Le choix dépend essentiellement de la carte de sillage du navire, qui pour l’instant ne peut être

fournie que par des essais en bassin des carènes ou par CFD.

Une carte de sillage théorique peut malgré tout être estimée à partir les éléments constitutifs de

carène et, ou de l’expérience acquise sur des applications précédentes.

Par son nombre de pales z

Le nombre de pales est généralement compris entre 2 pour des applications defaibles puissances (ex : voilier) à 7, mais en général compris entre 3 et 5 pales pour la majorité des

applications.

|

|

Par sa surface projetée couramment appelée Fa/f

Le Fa/f se définit par la surface projetée de l’hélice dans un cercle de même diamètre.Ainsi deux hélices ayant le même diamètre et le même pas pourront avoir un Fa/f différent tout

en ayant la même forme comme le montre l’exemple ci dessous.

FA/f=0.7 Fa/f=0.8

Dans ce cas le dessin s’obtient par l’allongement de la longueur de section servant de référence.

Les autres sections de pales conservent en pourcentage le même rapport.

Par sa rotation (droite ou gauche)

Hélices contra-rotatives ci-dessousLa rotation d'une hélice se détermine toujours en regardant l'hélice installée de l'arrière vers l'avant du navire.

Sens horaire = droite

Sens anti-horaire = gauche

Dans certains cas, les 2 hélices peuvent tourner dans le même sens soit à droite soit à gauche à cause de l'impossibilité d'inverser la rotation par l'inverseur.

Par le RAKE

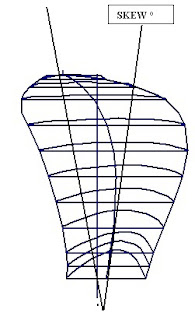

Le rake est l’angle formé par la pale par rapport à la génératrice.Par le SKEW

qui est l’angle formé par la ligne de position des sections par rapport à la génératice.

Hélice à fort skew

|

Le skew est couramment employé lorsque de silence de fonctionnement est impératif comme c’est le cas pour les navires de guerre ou pour les sous marins.

Le bruit rayonné par l’hélice peut être détecté à des dizaines de miles nautiques, il convient donc

d’en limiter les effets, comme c’est le cas pour les thoniers seineurs.

Puis par le cup

Le cup se situe sur le bord de fuite de la pale tout le long du rayon. Il peut être utile dans une hélice immergée pour raccourcir la durée de transcavitation notamment lorsque l'hélice tourne à un régime élevé sous un couple important.

Il est nécessaire de forger un cup en sortie de sections surtout lorsque l'hélice travaille soit :

- à proximité de la surface (manque d'immersion)

- soit lorsque les appendices de carènes perturbent l'écoulement de l'eau à l'hélice (couche limite, chaise trop épaisse ou autre).

Le cup se présente sous la forme d'un rayon présent à l'extrémité de chaque section de pale avec une hauteur qui variera en fonction du besoin d'absorption de couple dans la phase transcavitante.

Il est souvent nécessaire d'utiliser le cup comme moyen d'éviter les vibrations durant la phase d'accélération et notamment lorsque les navires naviguent à plus de 40 nœuds.

Lorsque le diamètre d'hélice est faible à cause de la dimension de la cage d'hélice, le cup peut être un moyen efficace pour réduire le temps nécessaire à la mise au planning du navire.

Le cup agit sur 2 aspects :

-il augmente le couple absorbé par l'hélice à un régime donné

-il agit comme la cambrure de la pale avec un avantage majeur sur celle-ci en limitant la phase de transcavitation.

EPAISSEUR DES PALES

L’épaisseur des pales doit répondre aux contraintes de fatigue imposées par les différentesforces qui s’exercent sur la pale.

De façon logique plus la puissance à transmettre est importante, plus l’épaisseur de la pale

augmentera.

D’une façon générale, l’épaisseur standard à la base des pales est définie dans des proportions

qui varient de 0.04 à 0.055 le diamètre de l’hélice et ce, en fonction de la matière choisie pour la

fabrication.

|

| Vue en coupe montrant la distribution de l'épaisseur des pales aux différents rayons |

Alors qu’un bronze aluminium aura une résistance mécanique de 600 n/mm²

Il sera alors permit de réduire l’épaisseur des pales (à puissance égale afin de gagner en

Dans le cas d’hélices classées par un bureau de classification, il conviendra d’appliquer les

formules de calculs éditées par les différentes sociétés de classification.

En effet certaines applications particulières requièrent des calculs adaptés ,notamment dans le

cas d’hélices de travail fortement chargées, ou dans le cas ou le classement ICE class est

demandé pour les navires évoluant en zones arctiques ou antarctique.

L’augmentation de l’épaisseur des pales se fera au détriment du rendement de l’hélice mais au

bénéfice de la sécurité.

Les sociétés de classification ont établi des méthodes de calculs qui prennent en compte :

· La matière utilisée pour la fabrication

· La résistance mécanique de celle-ci

· Le diamètre de l’hélice

· Le pas de celle-ci aux différents rayons

· La largeur de sections de pale

· Le rake

· Le skew

Matières couramment utilisées, valeurs exprimées en N/mm²

Matière : Rm

bronze 400

manganese-bronze 440

Nickel-manganese-bronze 440

aluminium-bronze 590

acier 440

Le résultat du calcul d'épaisseur donne pour chaque type d’application les épaisseurs minimales qui

guideront le dessin de l’épaisseur des pales.

Le calcul ne prend pas en compte le risque de perte de rendement lié au poids

éventuellement majoré de l’hélice – il doit malgré tout être respecté pour répondre aux

aspects sécuritaires imposés par exemple dans les bâtiments charter ou classés.

Rappel des méthodes de calcul d’hélices

Il m’ a semblé utile de rassembler dans ce mémorandum les principes généraux qui régissent le

calcul des hélices marines et de définir quelques méthodes qui permettent d’atteindre le résultat

souhaité, notamment :

· La vitesse souhaitée

· Le régime moteur et sa puissance associée

· L’absence de vibrations et de cavitation

Pour ce faire, il convient de respecter quelques principes de base :

· Respecter les proportions entre la taille des navires, leur puissance et les dimensions

d’hélices qui résulteront du calcul

· Choisir un rapport de réduction qui convienne à la fois aux vitesses de croisière ainsi qu’à

la vitesse maximale.

· S’assurer que les formes de carènes permettent d’atteindre le résultat escompté.

· Utiliser des unités de calcul cohérentes entre elles.

C’est donc par le besoin de poussée des hélices qu’il faudra commencer.

La poussée à fournir par l’hélice devra être au moins égale à la résistance de carène au point de

calcul, cette poussée recherchée devra être majorée comme nous le verrons plus loin du facteur

de succion (t)

Nous pouvons donc écrire que la poussée P est égale :

P = R/ (R-t) (1)

Ou R = résistance du navireEn effet toutes les carènes lorsqu’elles se déplacent provoquent le décollement d’une partie de

l’eau longeant la coque, cette eau cherche à recoller à la coque provoque un effet de succion qui

augment la résistance de carène.

Ce phénomène est plus sensible pour les coques à déplacement que pour les carènes

planantes.

De ce fait, si on trace la résistance de carène sous forme de graphique, nous obtiendrons des

courbes de type polynomiales ayant des formes différentes en fonction des formes de coques.

carène.

Il existe 3 grandes familles :

· Les carènes planantes

· Les carènes à semi-déplacement

· Les carènes à déplacement

Le deuxième facteur d’importance est la vitesse d’écoulement du fluide à la pale.

Cette vitesse d’écoulement communément appelée Va dépend du facteur de sillage (w) varie

en fonction de facteurs tels que :

· La position de l’hélice par rapports aux appendices de carène comme la quille, les chaises

support d’arbre d’hélices, les diverses prises d’eau pouvant engendrer des perturbations

du fluide arrivant à la pale.

· La position des pales, par rapport à l’horloge.

La vitesse à prendre en compte est alors :

Va= vitesse réelle de l’eau arrivant à la pale (2)

Ou, V est la vitesse a atteindre par le navire

LA CARTE DE SILLAGE

Cette carte permet de déterminer en phase d’étude quel sera l’impact des formes arrières du

navire et celui des appendices de carène sur la vitesse d’arrivée d’eau à la pale d’hélice et ce, à

tous les points du cadran dans lequel évolue l’hélice.

Le coefficient de sillage

Comme le profil de pale est figé, sauf à utiliser un programme de calcul ou a procéder à des

essais en tunnel de cavitation, il n’est possible que de calculer un coefficient moyen.

Ce coefficient moyen appelé w- ou facteur de sillage permet de déterminer la vitesse moyenne

d’arrivée d’eau à la pale d’hélice –il en résulte que la vitesse moyenne d’arrivée d’eau à la pale

d’hélices n’est pas la vitesse du navire.

On écrit donc cette vitesse sous la forme :

Va = V *( 1-w) (2)

Ou Va = vitesse d’arrivée d’eau à la pale

V = vitesse du navire

w = coefficient de sillage

La détermination du coefficient de sillage se fait soit :

-par estimation en fonction de la position de l’hélice et du type de navire et dans ce cas le

coefficient de blocage de carène est fondamental pour approcher des valeurs réalistes

-par calcul théorique tel que le tableau ci dessous

Exemple :

- par mesure au tunnel de cavitation et bassin des carènes tel que le montre la carte de

sillage ci dessous ou par CFD :

Dans cette carte de sillage qui représente le sillage du navire à la vitesse de 14 Noeuds, on

mesure l’importante variation de la vitesse d’arrivée d’eau à la pale.

Le coefficient de sillage w varie de .001 lorsque la pale est en position à 220° à 0.85 lorsque la pale est à 0°.

Le sillage influe sur la vitesse d’arrivée d’eau à la pale ainsi que sur la pression s’exerçant sur la pale avec en conséquence un effet non négligeable sur la variation de la poussée exercée la l’arbre d’hélice sur la butée qui réceptionne la poussée de l’hélice.

Les valeurs à retenir pour ces coefficients peuvent être approximés en fonction de l’expérience

acquise ou estimés par l’utilisation de tableau ou bien calculés par formules.

Plus les carènes sont longues pour un poids donné (coefficient de blocage faible), plus la marge d’erreur est faible.

Des carènes dont l’assiette (trim) varie ou dont le centre de gravité varie en fonction de la

position du carburant ou de la charge embarquée doivent être calculées sur plusieurs cas de

figures, il appartiendra au chantier constructeur ou à l’architecte naval de préciser le cas de

figure qui sera la base contractuelle du calcul d’hélice.

La façon la plus aisée pour calculer ces deux coefficients est de calculer

le coefficient de blocage ( Bc) à partir des éléments connus de carène que sont :

*Le poids du navire en charge W

*La longueur flottaison Lwl

*La largeur au maître bau flottaison Bwl

Le tirant d’eau moyen hors quille Te (dans le cas ou le tirant d’eau varie beaucoup entre le

maitre bau et le tableau arrière, prendre la moyenne)

Comment approcher les valeurs de sillage et de succion ?

Il existe plusieurs méthodes :

- pour les grands navires de type Cargo, pétroliers ou autres chalutiers les formules issues des

travaux déjà anciens, mais publiées dans les conférences internationales, peuvent être utilisées

et modulées en fonction du nombre de lignes d’arbres.

D’où le calcul du block coefficient pour les carènes à déplacement suivant :

Bc =W / ( Lwl *Bwl*Te) (3)

calcul du facteur de sillage w (d’après Taylor)

w= 2* Bc^5 *(1-Bc)+0.04 (4)

Calcul préliminaire du facteur de succion t

t = 0.70*w + 0.06 (5)

EXEMPLE D’UNE CARENE A DEPLACEMENT

données navire

Lwl : 20 m

Bwl : 5 m

Te à Bwl : 1 m

Te au tableau arr. 0.6 m

W : 43 tonnes

Bc : 0.5375 adimentionnel

calcul de sillage w : 0.08149866 adimentionnel

calcul de t : 0.11704906 adimentionnel

A partir des ces variables calculées, il est possible de déterminer le rendement de carène Nh en

utilisant la relation suivante :

Nh = ( 1-t ) / ( 1- w) (6)

Soit dans l’exemple donnéNh = (1- 0.11)/(1- 0.08) = 0.96

D’une façon courante la valeur de Nh se situe entre 0.95 et 1.05

Cette valeur est souvent proche de 1 qui est une valeur pouvant être utilisée en première

approximation dans un calcul de Diamètre pour s’assurer, par exemple que ce même diamètre

pourra être installé sous la coque compte tenu de l’espace disponible et des marges qu’il faudra

rajouter pour éviter les interférences avec la coque.

Ce rendement de carène interviendra plus tard dans le calcul pour vérifier le rendement global le

l’installation.

Attention ! ces formules ne sont pas applicables aux carènes rapides dites semi planantes ou

planantes.

Dans le cas d’une coque rapide, les valeurs de sillage et succion diminuent fortement.

Si les hélices sont positionnées derrière un chaise mono bras profilée NACA les valeurs à

prendre en compte pour une estimation raisonnable sont de 0.03 pour le coefficient de sillage et

de 0.045 pour le coefficient de succion.

La variation importante de ces coefficients d’un type de carène à l’autre implique d’identifier le

type de carène avant de commencer le calcul.

Avant de calculer l’hélice il faut rassembler les éléments permettant le calcul :

· La puissance disponible moteur

· Les pertes éventuelles

· La puissance nette à l’hélice

· Le rapport de réduction

· La vitesse de projet

Exemple de données pour un Calcul de Diamètre

Sont connus :

La vitesse du navire V 35 noeuds soit 18 m/sec

La vitesse du fluide à l’hélice Va 16.53 m/sec

La puissance nette à l’hélice 516 kW

Le nombre de tours à l’hélice 15.33 tours/sec

Le Kt optimum pour une 4 pales soit Kt = 0.17

Le rendement estimé soit eta= 0.69

Le Ø maximum admissible dans la cage Ø max = 0.867 m

A ce stade du calcul il est possible de connaître la poussée que fournira l’hélice

Soit Poussée = puissance moteur nette * rendement /vitesse

Dans ce cas P=516*.69/16.53=2.19 tonnes=2190kg

Il est maintenant possible d’estimer le diamètre à partir de la poussée en inversant la formule de

Kt

Soit :

Kt = P/ (j*n²*D4)

Ou Diamètre hélice en mètres

D= (P/j*n²*Kt )^ 0.25 (7)

n= nombre de tours / sec

En appliquant la formule aux données de l’exemple nous obtenons :

D = (2190 /(104.5*15.33^2*0.17))^0.25

D =0.851m

Une fois le diamètre approximé, il convient de comparer la poussée obtenue à la résistance de

carène, puis de dresser un tableau ou on augmente et on diminue le Diamètre d’hélice pour vérifier si le rendement et la poussée peuvent être améliorés.

Afin de satisfaire la performance il convient de comparer la poussée obtenue avec la résistance

du navire.

SOIT :

P > Rt

En prenant en compte le facteur de succion t calculé 0.117

Rt < ( P*.88) = 2190*0.88= 1927 kgs

En plaçant la poussée sur le graphique de résistance, la vitesse est déterminée.

La relation entre les différents coefficients est la suivante :

T= poussée

Q= couple

Eta= rendement

J= coefficient d’avance

Va= vitesse du fluide corrigé des effets de la couche limite

Kt= T/ (j*n²*D^4) (8)

Kq= Q/ (j*n²*D^5) (9)

J= Va/(nD) (10)

Eta= (J/2*PI()) *(Kt/Kq) (11)

En première approximation on pourra prendre les valeurs optimales de kt

Kt= 0.17 pour 4 pales Kt= 0.14 pour 3 pales

VITESSE CIRCONFERENTIELLE

A ce stade, il convient de s’assurer que la vitesse circonférentielle n’est pas hors des limites

acceptables. La vitesse circonférentielle doit être inférieure à 50m/seconde en bout de pales pour les bateaux rapides et inférieur à 37 m/seconde pour les hélices fortement chargées en application professionnelle.

Vitesse d’extrémité de pale

Ve= Diamètre d’hélice* pi()*tours hélices

Ou

Ve = vitesse circonférentielle

Diamètre en mètres

Pi()= 3.14

Tours hélices= tours moteurs/rapport de réduction/60

Une vitesse circonférentielle trop grande entraîne une cavitation érosive des extrémités de pales

avec comme conséquence directe une usure et une diminution progressive du diamètre d’hélice

entraînant une perte de poussée et un déséquilibre provoquant des vibrations.

Choix du type de pale

Depuis le début du 20ème siècle de nombreux essais d’hélices ont été conduits pour obtenir des

courbes de rendements en fonction des formes de pales et de leur nombre.

Ces essais ont conduit à définir des séries systématiques les plus connus d’entre-elles portent le

nom de Troost dans les années 30 puis plus tard Wageningen ( Pays- Bas) leur auteurs les

professeurs Troost, Van Lammeren, Van Manen et Oosterveld méritent par leur travaux, la

reconnaissance de l’industrie navale.

Grâce à leurs études , nous disposons aujourd’hui, d'une palette de courbes qui permettent

d’approcher par calcul, le dimensionnement des hélices à l’aide de courbes du type Kt, Kq, Eta

telle que présentée ci dessous.

Pour chaque rapport Pas /Diamètre il existe une courbe qui indique le rendement pour une

vitesse donnée en fonction de J le coefficient d’avance.

Exemple :

Aujourd’hui il est possible de dessiner une hélice d’un nouveau type, puis de tester cette hélice

en tunnel de cavitation pour vérifier le bien fondé des calculs. Pour ce faire les endroits disponibles sont légions.

Les tunnels de cavitation souvent créés pour des besoins militaires sont ouverts moyennant finance aux travaux de recherche des entreprises privées.

Influence de la surface des pales et de leur nombre sur le rendement.

Mais aussi simulation par CFD (Computational Fluid Dynamics)

Surface des pales

Plus la surface de pale est importante, plus la masse de l’hélice sera importante, il convient donc

de satisfaire à minima, une condition qui sera liée à la charge de l’hélice pouvant déclencher la

cavitation.

-L’augmentation inutile de la surface de pale au delà du nécessaire aura deux inconvénients

majeurs :

L’augmentation du volume de l’hélice ayant pour conséquence l’absorption d’un couple supérieur,

au détriment de la poussée.

-La baisse du rendement, liée à l’augmentation de la masse d’eau entraînée et aux frottements

qui en résulte.

Nombre de pales

L’hélice idéale serait en théorie seulement celle qui aurait le moins de pales, le rendement des

hélices et inversement proportionnel aux nombre de pales.

Ce qui dicte le choix de nombre de pale est généralement lié aux critères suivants.

La limite du diamètre d’hélice à cause des dimensions de la cage d’hélice, en tenant compte des

distances minimum entre le sommet des pales et la carène et ses appendices.

La fréquence d’hélice qui peut générer des harmoniques à des régimes critiques, pouvant aller

jusqu'à la rupture des pièces mécaniques de la ligne d’arbre.

Le confort et le silence à bord, sachant qu’à puissance égale, une augmentation du nombre de

pales, permet une réduction du diamètre et de ce fait une diminution de l’interaction hélice /

carène.

La fréquence de l’hélice se calcule de la façon suivante :

F= N*z/60 (12)

Ou ,F= fréquence en Hertz (c.p.s)

N = nombre de tours à l’hélice par minute

z = nombre de pales

L’ISO (International Standard Organisation) définit clairement les limites acceptables par le

corps humain aux vibrations.

Les vibrations sont définies par leur amplitude (g) et leur fréquence ( hertz).

Il ne faut néanmoins pas se borner à vérifier que la fréquence propre de l’hélice n’entre pas en

harmonique avec les ensembles tournants de la machine.

D’autres causes de vibrations sont possibles telles que :

- Défaut d’équilibrage de l’hélice.

- Défaut géométrique de l’hélice.

- Défaut de concentricité des ensembles tournants.

- Défauts dus aux alignements et aux réactions sur paliers en résultant.

- Forme des pales.

Quelle forme de pales choisir ?

Les hélices avec skew sont elles meilleures que les autres ?

Les essais montrent que les hélices ayant un skew très marqué poussent moins fort que des

hélices de même dimension sans skew.

Un skew trop important handicape aussi le rendement de marche arrière.

Il conviendra donc de limiter le skew au strict minimum en fonction des besoins générés par la

diminution des bruits de fonctionnement ou de la position de l’hélice par rapport à la carène..

Par exemple, un navire à passagers dont le besoin de stopper net est important, ou bien un

navire de pilote de port, devront limiter le skew des hélices afin de conserver un maximum de

traction et rendement sur la marche arrière.

A l’opposé, une frégate ou un navire de croisière dont les manoeuvres d’accostage sont réalisées

à l’aide des remorqueur de port, mais où le silence et les vibrations en route libre sont importants

pourront opter pour des hélices à fort skew le meilleur exemple est celui des frégates dont la

détection acoustique par les sous marins doit être limité au maximum.

Il en va de même pour le rake, le rake permet de dégager la pale de la carène, il augmente

parallèlement la longueur de la pale pour un même diamètre.

Les essais montrent que un excès de rake nuit au rendement, mais celui-ci est utile notamment

dans le cas de monomoteurs ou l’hélice placée derrière la quille est très proche de la voûte.

Dans ce cas le basculement vers l’arrière de la pale améliore l’arrivée d’eau et limite l’interaction

hélice/ carène.

La largeur de pale est le résultat du calcul de cavitation.

L’hélice est soumise à deux types de pressions :

-la pression statique liée à l’immersion,

-la pression dynamique liée à la vitesse du navire et aux forces générées par l’accélération du fluide sur les faces des pales.

Le calcul de cavitation permet de déterminer la surface minimum nécessaire.

LE MARIAGE AVEC LES MOTEURS

Dans le cas d’un moteur thermique, la puissance varie en fonction du nombre de tours , mais la

puissance absorbée par l’hélice suit la courbe moteur suivant une fonction cubique.

La relation entre le moteur et le propulseur est donc :

F/n^3=F’/n’^3

On peut donc tracer la courbe de puissance théorique absorbée par l’hélice de la façon suivante

F’= F / (n maximum/ n’)^3 en exemple le graphique ci dessous

courbes puissances - couples théoriques

Il faut par ailleurs considérer l’élévation à la puissance 3 de la formule, comme indicative et plutôt

applicable aux carènes à déplacement.

Pour des moteurs rapides de 2000 tours/min+ un exposant 2.5 est plus proche de la réalité.

En effet les carènes planantes ont une consommation de puissance supérieure dans la phase de

pré-planning et ce, jusqu'à dépasser la bosse de déjaugeage.

Le graphique ci-dessus montre la puissance fournie par un moteur thermique de 810 chevaux et

la courbe de puissance théorique absorbée par l’hélice, de même pour les couples.

Ces graphiques restent théoriques, en fait les réglages moteurs faits par les différents

constructeurs doivent aujourd’hui respecter des règles strictes en matière d’émissions polluantes

et en conséquence, ils modifient la cartographie du moteur pour éviter que le carburant injecté

dans les cylindres ne soit pas brûlé par la combustion.

La conséquence directe de cette gestion électronique est d’empêcher toute surcharge des

moteurs. L’inconvénient majeur de ce type de gestion est qu’il n’existe plus de réserve de

puissance pour faire face à une augmentation de la demande de couple venant de l’hélice,

notamment, lorsque la résistance du navire augmente.

Dans ce cas, le gaz oil injecté diminue en fonction des tours et la vitesse du navire baisse.

Ce problème est plus sensible dans les des moteurs de faible cylindrée turbocompressés.

Il convient dans le cadre du calcul de prévoir une marge de réserve sur la puissance prise en

compte, d’au moins 5% . voire plus si le navire navigue en conditions tropicales ou il faut prendre

10% de marge sur la puissance à cause de la température machine et de la temperature de l’eau

de mer.

A cette réserve il faudra ajouter les pertes dues aux conditions particulières de la zone de

navigation, pouvant influer sur le rendement du moteur.

Il ne faut pas oublier qu’en général, la puissance donnée sur les fiches commerciales des

constructeurs sont données avec :

Soit une puissance nette au volant moteur à des conditions d’essais au banc réglées à une

température d’air de 20° centigrade et des températures d’eau de mer de 25°

Soit une puissance nette à la sortie d’inverseur, toujours à des conditions telles que

précédemment.

A titre d’exemple un moteur de 1000 Kw installé sur une coque en mer du Nord avec une

température de salle des machine de 25°, naviguant dans des eaux à 15° donnera peu ou prou

la puissance indiquée par le fabricant.

Ce même moteur dans le golfe Persique dans des eaux à 32° et une température machine de

65° ne développera plus que 900Kw.

La salinité de l’eau à aussi une importance considérable et les variations de la densité de l’eau

doivent être prise en compte dans le calcul.

Cette densité peut varier de :

1000 g/litre pour l’eau douce des lacs ou des rivières à 1040 g/litre pour certaines région du

monde- la valeur moyenne généralement prise en compte dans les calculs faits pour l’eau de mer

est de 1025 g/litre

Négliger les pertes de puissance, c’est calculer une hélice trop forte qui ne permettra pas

d’atteindre de régime maximum du moteur.

BRUIT DES HELICES

Les bruits engendrés par les hélices peuvent avoir plusieurs origines :

*La cavitation

la cavitation se ressent essentiellement dans la partie arrière des navires à proximité de l’hélice,

elle ressemble à un bruit de chaînes qui, entraînées par l’arbre tournant tape dans la coque ou

encore comme des milliers de petits pétards qui exploseraient continuellement en transmettant à

la carène une vibration permanente, laquelle transmise par la structure, peut être ressentie de

façon atténuée jusqu’à l’avant du navire et ce, de façon moins importante au fur et à mesure que

l’on s’éloigne de la source.

*L’interaction avec la coque

Le bruit engendré dépends alors de la proximité de l’hélice avec la carène, plus la pale est

proche de la coque plus le bruit sera important, pour le diminuer il faudra :

-soit réduire la distance entre l’extrémité de la pale et la coque c'est-à-dire réduire le diamètre

d’hélice

-soit augmenter le skew des pales

-soit augmenter le nombre de pales en réduisant le diamètre

-soit augmenter le rake, notamment dans le cas des monomoteurs à hélice encagée derrière une quille.

La distance B ne devra en aucun cas être inférieure à 10% du Diamètre d’hélices pour le coques

planantes et à 20% du diamètre d’hélice pour les carènes à déplacement notamment dans le cas

des coques en acier, ou la structure rigide peut renvoyer des vibrations sur l’ensemble de la

carène.

La distance A ne devra jamais être inférieure à 10% de la valeur du diamètre d’hélice dans le cas

de chaises support d’arbre d’hélices et à 25% du diamètre d’hélices dans le cas ou l’hélice est

placée derrière une quille.

*Le chant d’hélice

Ce bruit généralement appelé chant est franchement désagréable, il s’apparente au bruit d’un

arbre d’hélice tournant sur un caoutchouc non lubrifié. Dans de nombreux navires, j’ai souvent

constaté qu’il se produisait à des vitesses inférieures à 15 noeuds et du régime de ralenti

jusqu’aux régimes intermédiaires, puis ce bruit a tendance a s’estomper ou à disparaître au delà

d’une certaine pression exercée sur la pale.

Ce chant d’hélice est généralement produit dans des fréquences de l’ordre de 350 à 450 hertz.

Des mesures de bruits réalisées à l’aide d’un sonomètre doté de l’indication de fréquences mettent

facilement en évidence ce type de phénomène qui relève encore du remède de grand –mère que

de la science pure.

Un bon chanfrein sur le bord de fuite appliqué sur l’extrados de la pale résout en général le problème.

La partie à chanfreiner est en largeur égale a 5% de la largeur de section pale

LE DESSIN DE L’HELICE

Une fois déterminées les caractéristiques principales de l’hélice, il faut réaliser le plan de

fabrication ainsi que le plan de modelage.

Le plan de l’hélice doit comporter plusieurs vues :

-Une vue des sections développées

-Une vue des sections projetées

-Une vue en coupe de coté montrant les épaisseurs

-Une vue de la distribution du pas aux différentes sections

-Les informations relatives à la classification

-Les détails d’usinage du moyeu et tolérances d’usinage

-Une table des offsets au degrés de précision demandé par la classification

-Le poids et les moments d’inertie dans l’eau et dans l’air

Exemple :

RADIUS PITCH% I section mm rake mm skew mm thickness pitch angle

0.2R 138.9888 0.9200 328.3 14.4 39.8 80.2 1238.5 55.2

0,25R 173.736 0.9500 342.1 18.0 50.0 69.4 1278.9 49.9

0.3R 208.483 1.0000 362.6 21.6 58.4 61.3 1346.2 46.2

0,4R 277.9776 1.0000 420.7 28.8 72.3 49.3 1346.2 38.0

0,5R 347.472 1.0000 490.6 36.0 80.8 40.0 1346.2 32.0

0,6R 416.9664 1.0000 560.0 43.2 81.7 32.3 1346.2 27.5

0,7R 486.4608 1.0000 620.2 50.5 72.3 26.1 1346.2 24.1

0,8R 555.9552 1.0000 655.7 57.7 44.9 20.7 1346.2 21.3

0,9R 625.4496 1.0000 603.9 64.9 -12.1 15.8 1346.2 20.2

0,95R 660.1968 1.0000 445.5 68.5 -59.5 13.8 1346.2 19.1

0,98R 681.04512 1.0000 275.3 70.6 -101.9 12.3 1346.2 18.8

R 694.944 1.0000 0.0 72.1 -146.4 10.7 1346.2 18.2

MOYEU D’HELICE

Le diamètre extérieur du moyeu se définit à partir du diamètre de l’arbre d’hélice.

En préservant les marges nécessaires pour usiner le cône et la clavette en général le plus

grand diamètre extérieur du moyeu et égal à 1.85 x Ø arbre jusqu’à 50mm puis le coefficient

diminue légèrement, sous réserve que l’hélice n’ait pas de classement sous un règlement.

En général le diamètre de moyeu ne dépasse pas 0.15 x Ø hélice

Dans le cas particulier des hélices à pas variable le diamètre du moyeu d’hélice ne devra en

aucun cas dépasser 0.3 x Ø hélice

La longueur du cône dépends essentiellement du standard utilisé ISO, Européen, Us, Impérial ou propre au fabricant de l'hélice.

La pente du cône est en général définie par le standard employé et de façon courante soit,

1/10 pour le standard Européen soit 2° 51’ 45’’

1/12 pour le standard Impérial soit 2° 23’ 9’’

1/16 pour le standard US soit 1° 47’ 24’’

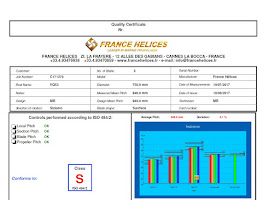

LA NORME ISO 484/2

Cette norme définie les tolérances admissibles applicables à l’usinage des hélices en fonction de

la classe de précision demandée .

Il existe 4 classes.

*La classe 3 peu utilisée car les larges tolérances qui en résultent entraînent des vibrations

importantes dès que les régimes hélices sont supérieurs à 300 tours/min

*La classe 2 d’usage courant, notamment pour les bateaux de plaisance

*La classe 1 généralement utilisée par les marines militaires ou lorsque que le confort à bord et

l’absence de vibration sont un impératifs (ferry- patrouilleurs)

*La classe S dont les tolérances serrées augmentent la performance du navire, aident à limiter le

déclenchement de la cavitation, limite les vibrations au minimum.

Ces hélices sont généralement usinées en commande numérique, seul moyen d’obtenir la

précision demandée absolue.

Les classes 3,2,1 sont usinées par meulage manuel des pales.

Seul le niveau de précision diffère et le niveau des contrôles de pas et valeurs angulaires entre

pales augmente en fonction de la classe.

La mesure s’effectue sur un appareil de mesure de pas, qui permet de vérifier les différences

angulaires entre les pales ainsi que les hauteurs de pales à des valeurs angulaires données.

Les écarts angulaires doivent être réduits au minimum, des mesures d’équidistance entre pales

doivent êtres effectués afin de définir la classe dans laquelle pourra être considérée l’hélice.

LA VERIFICATION DE LA CLASSE

Les hélices peuvent êtres usinées suivant 3 méthodes principales :

*Hélice de la classe 2

Le meulage manuel

Une fois le brut de fonderie percé en son centre

– l’axe de l’hélice servira de référence tout au long de l’usinage pour la mesure des pales,

L’usinage des pales se fera par emerisage manuel des surépaisseurs de fonderie afin d’obtenir une surface sans variation de profil correspondant à une rugosité conforme à la classe recherchée.

*Hélice de la classe 1

Le début de l’opération d’usinage démarrage par l’opération de crantage.

Il faut définir le nombre de sections à cranter et venir par enlèvement de métal, au niveau des

côtes fournies par le plan, puis raccorder les points entre eux en respectant l’évolution du profil de

pale sans créer de vagues entre les points crantés.

Cette opération coûteuse en temps d’usinage implique d’avoir des surépaisseurs du brut de

fonderie avec une précision suffisante pour cranter toutes les pales à la même hauteur.

Puis opérer par meulage manuel pour obtenir l’état de surface désirée

Brochage des cannelures

| Pitchomètre électronique |

*Hélice de la classe S

Bien qu’il soit possible d’usiner des hélices Classe S par crantage, en augmentant le nombre de

point crantés, cette méthode devient archaïque face à l’usinage en commande numérique.

Bien que la préparation du travail soit longue et coûteuse elle permet ensuite de reproduire l’

hélice sans investissement supplémentaire dans le temps.

Et surtout, avec une précision inégalée de l’ordre de 0.02mm sur 1 mètre un respect des profils de pales pour à la fin augmenter le rendement de l’hélice.

Une fois défini le plan de construction de l'hélice, il faut fabriquer un modèle correspondant.

Ci-dessous la méthode en impression 3D

Il faut suivre dans ce cas la séquence suivante

· Faire le calcul de l’hélice et générer un fichier 3D

· Fabriquer le modèle et couler le brut en fonderie

Un creuset en cours de remplissage, en photo ci-dessous :

Ci-dessous 2 modèles gauche et droite prêts à être moulés en fonderie par

la technique du secteur

Ici le modèle est monté sur un axe vertical et un plateau diviseur gère la division angulaire entre

chaque pale.

Modèle d’hélice à 5 pales en cours de moulage par la technique dite de la trousse.

Modèle d’hélice à 5 pales en cours de moulage par la technique dite de la trousse.Après avoir été chauffé à des températures variant de 1190° à 1280° en fonction de la nature de l’alliage l’hélice sera coulée comme indiqué par le schéma ci-dessus.

La coulée la poche de coulée contient 1600 kgs de métal fondu a 1200°

Méthode de coulée en source

L’hélice est positionnée, le grand coté du cône vers le haut

Une masselotte au moins équivalente à 1 fois le poids de la pièce fini est calculée en fonction

du retrait inévitable lors du refroidissement de la pièce.

Le filtre et la masselotte seront découpés après refroidissement et un ébavurage sera réalisé

avant livraison.

Les résidus de sables liés au moulage seront éliminés par sablage.

Quelques minutes avant de déclencher la coulée, le responsable de la plateforme des fours

prélève un échantillon du bain de coulée et procède à l’analyse chimique du matériau.

Cette mesure permet , le cas échéant, d’affiner l’analyse par adjonction d’ alliages

éventuellement trop bas en pourcentage.

Si l’analyse est conforme la coulée peut être déclenchée.

L’analyse est conservée avec le numéro de coulée afin d’avoir la traçabilité sur toute la chaine

de fabrication.

· A réception du brut vérifier la triangulation des pales après tournage du moyeu

· Transformer le plan 3D en parcours d’outils par l’utilisation d’un post -processeur dédié au

type de commande numérique tel que les lignes de programmation type ci dessous :

N20 G21

N30 G0 X-294.394 Y-55.087 Z422.569 F2000

N40 G0 Z174.569 F2000

N50 G1 Z139.569 F2000

N60 G1 X-298.926 Y-25.431 F1000

N70 G1 X-294.018 Y-24.681 Z138.971

N90 G1 X-280.537 Y-22.978 Z137.281

N100 G1 X-266.411 Y-21.461 Z135.582

N110 G1 X-252.287 Y-20.184 Z133.868

N120 G1 X-238.141 Y-19.151 Z132.138

N130 G1 X-223.977 Y-18.355 Z130.385

N140 G1 X-209.81 Y-17.801 Z128.607

N150 G1 X-195.639 Y-17.49 Z126.801

Lancer l’usinage

La figure ci-dessous montre le parcours d’outil généré par le programme sur machine à

commandes numériques 5 axes

sur cette imag

e le dos de l’hélice ainsi que le moyeu est entièrement usiné par la fraise- la seule

e le dos de l’hélice ainsi que le moyeu est entièrement usiné par la fraise- la seuleopération restante est l’ébavurage des parties coupantes.

· Contrôler le résultat final sur une machine de contrôle de pas communément appelée pitchomètre

|

|

L'EQUILIBRAGE

L’équilibrage des hélices s’effectue suivant 2 méthodes :*De façon dynamique

Soit sur une équilibreuse verticale dont la précision est de 0.1 g

Soit sur une équilibreuse horizontale pour les hélices de grand diamètre

*De façon statique (photo ci-dessous)

La recette finale et l’approbation par les sociétés de surveillance doivent être effectuées sur une machine pour essais de traction (résistance mécanique et allongement)

travail des inspecteurs.

· Le plan de l’hélice ayant servi à la fabrication

·Le certificat du fournisseur de lingot ayant servi à la coulée

·L’analyse spectrométrique ayant été réalisée avant coulée

·Le certificat de coulée (date, numéro de coulée du jour, affectation et nom du client)

.Température du bain, numéro interne de fabrication )

·L’analyse mécanique relevée d’après une éprouvette détachée de l’hélice

·Le rapport de contrôle des différentes sections de pales

·Le certificat d’équilibrage suivant la classe

·Le certificat de contrôle du pas aux différents rayons

·Le résultat de l’analyse faite sur le pitchomètre

QUELLE DIFFERENCE

ENTRE CAVITATION ET ELECTROLYSE

J’ai souvent eu l’occasion de constater au cours de ma carrière professionnelle qu’il régnait uncertain flou dans le jugement de certains professionnels du nautisme, lorsqu’il s’agit de

déterminer avec certitude si les dégâts occasionnés aux hélices marines relèvent de la cavitation

ou de l’électrolyse.

J’ai aussi souvent été choqué d’entendre les théories émises, défier sans vergogne les lois de la

mécanique des fluides et les règles fondamentales de la métallurgie des alliages cuivreux.

Cette confusion s’explique en partie du fait que les effets produits par l’un ou l’autre des

phénomènes sont souvent assez similaires du point de vue du résultat, bien que leurs causes

soient différentes ou, ce qui est souvent le cas, elles s’additionnent avec des particularités

identiques quand au résultat.

-Erosion du métal

-Perte de rendement

-Vibrations

J’ai donc jugé utile d’écrire cette note pour permettre aux intéressés de faire le distinguo entre

ces phénomènes et pour démystifier un domaine ou l’imaginaire prend le pas sur la science tout

en limitant au maximum les calculs complexes.

L’aspect visible des phénomènes

Les photographies ci-dessous montent une réelle différence

La photographie montre une attaque électrolytique de pale

La photographie montre une attaque électrolytique de moyeu

La photographie montre un début de cavitation à la base de la pale

La photographie montre un début de cavitation à la base de la paleLa photographie montre les trois types de cavitation possible

Les photographies supérieures montrent des chancres dispersés sur la pale et sur le moyeu

alors que celle du bas montre une trace circulaire qui épouse parfaitement le profil de la section

de la pale à la base de celle-ci.

La réalité démontre que les chancres d’électrolyse sont toujours dispersés de façon aléatoire

tandis que la cavitation suit toujours le même tracé que celui du fluide, c'est-à-dire un parcours

circulaire à un ou plusieurs rayons donnés.

Il n’en reste pas moins vrai que des chancres dus à l’électrolyse peuvent, lorsqu’ils détériorent le

profil de la pale provoquer dans le prolongement de la section de pale où ils se situent un

phénomène additionnel de cavitation.

LA CAVITATION

Le phénomène de cavitation se distingue principalement sous trois formes distinctes :

1- La cavitation à la base de la pale généralement située sur l’extrados au rayon 0.2/0.5 r

2- La cavitation de pale est généralement plus forte dans les régions de pale fortement chargée au

rayon 0.6/0.8 r

3- La cavitation de bout de pale au rayon 0.9/1 r

La cavitation à la base des pales est généralement due à un angle d’attaque de pale trop

important, celui-ci est lié aux méthodes de fonderie qui, pour éviter de déborder le secteur

angulaire dans lequel s’inscrit la pale oblige le fabricant à augmenter l’angle de pas au niveau de

l’attache de pale.

Cette méthode qui consiste à éviter le recouvrement des pales au niveau du moyeu pour faciliter

la fabrication est doublement néfaste en termes de cavitation.

La cavitation à la base des pales

En effet, le manque de matière lié à une section de pale raccourcie doit être compensée par une

augmentation de l’épaisseur, afin de garantir la rigidité mécanique de la pale et d’encaisser la

poussée produite par celle-ci. L’augmentation démesurée de l’épaisseur de la section entraîne le

décrochement du fluide sur le dos de la section de pale au delà d’une certaine vitesse

circonférentielle.

L’augmentation de l’angle de pas accélère le phénomène en rapprochant le début de la cavitation

du bord d’attaque ce qui a pour effet de creuser un sillon, lui-même amorce de rupture de pale.

Le tracé de la section en noir montre une section génératrice de cavitation, la section en rose

montre une surface en mm² identique offrant les même caractéristiques mécaniques avec une

réduction importante du risque de cavitation.

La photographie ci-dessous montre un cas typique de ce type de cavitation dorsale à la base du

moyeu

L’angle de pas à la base de la pale est plus faible que le pas théorique, la face travaillante est dès

lors en cavitation érosive avec le risque majeur de perdre une pale après seulement quelques

heures de fonctionnement

La cavitation de milieu de pale

Cette cavitation trouve dans la majorité des cas son origine dans un pas d’hélice exagéré dans

un sens ou dans l’autre.

Si le pas est trop fort la cavitation se produira sur le dos de la pale, au contraire si la cavitation se

situe sur la face travaillante de la pale cela signifie que le pas est trop faible à la section

considérée.

Le non respect des profils de section peut aussi conduire à un phénomène cavitant.

La fabrication doit s’approcher des dimensions définies pour chaque section de pale.

Le premier maillon de la chaîne de fabrication, le modelage, revêt une importance capitale s’il

s’agit d’hélices usinées manuellement (Voir la norme ISO 484/2)

Le schéma ci-dessous montre le nombre de points à cranter pour obtenir la précision

souhaitée.

Le plan de modelage doit fournir un tableau nommé tableau de crantage, qui pour chaque section

de pale donne des valeurs en coordonnées, permettant de vérifier les épaisseurs.

La cavitation d’extrémité de pale

Cette cavitation se produit immanquablement lorsque la vitesse circonférentielle dépasse la

valeur limite de 50m/s et varie en fonction de la position angulaire de la pale.

L’exemple ci-dessous reproduit les essais fait en tunnel de cavitation pour une hélice à 5 pales et

montre l’apparition et la disparition de la cavitation en fonction de la position de la pale d’hélice.

Exemple d’étude

L’apparition de la cavitation est aussi liée à la position relative de la pale par rapport aux

appendices de carène tels chaise d’arbre ou quille pouvant masquer partiellement ou totalement

la pale au passage devant ces appendices. L’exemple le plus marquant est sans doute celui du

chalutier monomoteur ou l’hélice encagée passe dans sa partie supérieure devant un étambot

souvent aussi large que la pale d’hélice elle-même.

Dans certains cas c’est l’utilisation même de l’hélice qui est la cause de la cavitation.

La photographie ci-dessous montre, une hélice parfaitement calculée qui cavite et porte des

traces d’enlèvement de métal sur l’extrados du bord d’attaque.

Cette hélice montée sur une vedette à passagers subit en permanence des accélérations

brutales passant d’une dépression 0 à une dépression maximale en moins d’une seconde – le

résultat ne s’est pas fait attendre –l’hélice est érodée en moins de 2 heures de marche-

En pratique, lors de la montée en régime du moteur l’hélice voie sa charge varier en fonction de

la résistance à l’avancement du navire et une hélice parfaitement calculée du point de vue

dimensionnel soit en diamètre ,qu’en surface de pale peut courir le risque de caviter soit à cause

d’une accélération trop brutale, soit à un point de fonctionnement précis, notamment dans le cas

des coques planantes à proximité de la zone de planning.

IDENTIFICATION

Cavitation Electrolyse

La photographie de gauche montre une érosion étirée tandis que celle de droite montre un

chancre difforme.

A gauche un aspect rugueux avec un aspect montrant des cavités rondes accolées les unes aux

autres, le tout mettant en relief la couleur d’origine du métal nu.

A droite des surfaces de couleurs différentes montrent que le matériau est attaqué, l’alliage prend

des couleurs vertes et marron foncé avec un aspect assez lisse et uniforme au fond de la surface

attaquée.

LES MOYENS D’EVITER LA CAVITATION

d’eau et par conséquent une chute de la poussée. Ce qui interdit au navire d’atteindre la performance calculée.

Des signes annonciateurs sont perceptibles avant d’arriver à ce stade tels que :

-bruit

-vibrations

-érosion des pales

Une variation importante du facteur de sillage peut en être la cause.

C’est pourquoi le calcul revêt une importance capitale dans la phase d’étude afin de prévenir ce

type de désagrément.

La cavitation se produit quand la pression δp≥ po - pv

po et pv sont des pressions absolues

La méthode la plus usitée est de déterminer le critère cavitant σ

Ce critère peut être calculé ou tiré d’une abaque ou σ est simplement déterminé à partir de Va

par une formule telle que :

σ = 380.94 Va^ -1.802

ce coefficient permet une approche raisonnable du problème mais en cas de risque élevé il

convient de recalculer le critère cavitant pour l’ensemble des rayons de la pale lorsque la pale

est dans la position la plus intéressante pour le calcul soit en position verticale.

Le coefficient σx ( x étant le rayon de la section)

La valeur de la pression hydrostatique σx pour chaque section de pale s’écrit

σx= (Pa+pg(h-xR))/ p/2( Va² +( 2 pi()*Xr) ²)

ou h = profondeur de l’immersion du rayon Xr quand la pale est en position verticale

en général le critère utilisé est σ0.7r , la ou la pale est la plus chargée.

CALCUL PRATIQUE

détermination de la surface de pale minimum

exemple de calcul

Immersion au centre de l’hélice 2.18 m

Pression hydrostatique 510.32 kg/m²

Pression atmosphérique 10100.00 kg/m²

Pression statique aucentre de l’hélice 10610.32 kg/m²

0,7R vitesse circonferentielle 24.19 m/sec

u² 585.14

ve 5.66 m/s

ve² 32.02

V² 617.17

1/2*ρ*V² 32246.99

Critère de cavitation 0.33 adimensionnel

Coefficient de Burill Tc 0.13 adimensionnel

Surface projetée 0.68

Surface développée 0.76

Surface du disque 1.27 m²

Surface de pale minimum 0.59 %

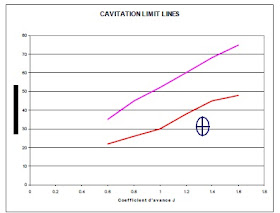

Une deuxième approche fonction du coefficient d’avance J est couramment utilisée cette

méthode dite des lignes limites indique le risque de cavitation suivant Kruppa.

Si la croix se situe sous la ligne rouge il n’y a aucun risque de cavitation

Si elle se situe entre les 2 lignes, le risque est inévitable

Si elle est au dessus le la ligne rose l’hélice est totalement cavitante.

Il faudra alors modifier le dessin de la pale rejetant par le dessin de pale approprié la bulle de

vapeur formée par la cavitation afin de la faire se fermer le plus loin possible du bord de fuite et

d’utiliser cette particularité comme un avantage.

Dans ce cas et au contraire des hélices à écoulement laminaire dont la vitesse circonférentielle

est inférieure à 40m/s ,

Il sera possible de faire travailler l’hélice à des vitesses circonférentielles proche des 100 m/s.

Dans ce cas on pourra appeler ces hélices supercavitantes, alors que lorsque les pales seront en

partie dans l’air (hélices de surface) elles seront nommées superventilées.

LA QUALITE DES MATERIAUX

La résistance mécanique des matériaux et primordiale dans la lutte contre les effets érosifs de la

cavitation. Plus la matière est dure et plus sa résistance mécanique est élevée plus celle-ci

résistera aux explosions générées par la cavitation.

Ainsi, le bronze d’aluminium dont la résistance mécanique est de 630N/mm² sera choisi plutôt

qu’un alliage de laiton du type bronze manganèse dont la résistance mécanique est rarement

supérieure à 540N/mm².

LA QUALITE DE L’USINAGE

Dans le cas d’hélices soumises à de fortes pressions ,le respect des profils et la rugosité

Dans le cas d’hélices soumises à de fortes pressions ,le respect des profils et la rugositésuperficielle sont une nécessité afin de repousser le plus loin possible les effets d’érosion.

Le meilleur moyen est l’usinage en commande numérique de l’ hélice.

Pour garantir la précision des profils

La finition par polissage manuel doit correspondre à minima à la classe ISO /DIS 2632

Soit une valeur nominale Ra (um) 0.4

L’ ELECTROLYSE

Le phénomène d’électrolyse peut attaquer la pale à n’importe quel endroit.Cela dépends du flux de courant et de la position relative des pièces attaquées par rapport à ce

flux

Il n’est pas rare de constater que d’autres pièces sont attaquées telles que les arbres porte

hélices ou les vannes de coque.

De même il n’est pas rare d’observer dans le cas de carènes à double lignes d’arbre qu’un seul

coté est attaqué.

Nous reviendrons plus loin sur les causes ce ces attaques, mais dans ce domaine, il existe la

aussi des confusions à ne pas faire comme par exemple confondre la corrosion galvanique avec

la corrosion électrolytique.

la corrosion électrolytique.La corrosion galvanique est liée à l’assemblage de métaux différents dans un milieu conducteur

(l’eau de mer en est un) elle se traduit souvent par un effet de sulfatation à l’endroit de

l’assemblage des pièces soumises au contact d’un milieu salin.

La corrosion électrolytique est générée par un courant extérieur souvent lié à la batterie

électrique du bord ou à une source électrique terrestre reliée ou non à bord

Ceci explique pourquoi dans le cas de la corrosion électrolytique deux métaux de même nature

peuvent se corroder par le phénomène de pile si un des métaux est relié à une source électrique

de polarité inverse.

*La corrosion électrolytique

Dans ce cas l’hélice et l’arbre porte hélice et l’hélice vont se détruire et le métal ainsi enlevé ira

se déposer sur la vanne de coque.

Le métal le moins noble se détériorera plus vite qu’un métal noble mais à la fin même le meilleur

finira par se détériorer.

*La corrosion galvanique

Cette corrosion se produit entre des matériaux dépend essentiellement de la noblesse des

matériaux entre eux. Plus l’écart est grand plus le risque est important

Le tableau ci-dessous exprimé en volts montre les différences entre matériaux.

Les valeurs indiquées sont celles généralement admises, elles peuvent varier en fonction de

facteurs tels que la température ou la salinité.

Les aciers inoxydables deviennent plus actifs dans le cas de rayures ou de concrétions. Afin de

limiter les risques ,il faut lors des usinages éviter les angles vifs et les coups d’outils ou les

rayures dues aux manutentions.

*La corrosion par désoxygènation

Cette corrosion s’applique généralement dans les parties d’arbre d’hélice en contact avec des

matériaux inertes tels que le nitrile des bagues hydrolubes.

L’absence de circulation d’eau entre l’arbre d’hélice et la partie de bague en contact avec

l’arbre, provoque un sillon d’électrolyse épousant parfaitement l’appui sur la bague.

Ce phénomène se produit lorsque la ligne d’arbre est restée immobile durant une période

indéterminée. Il convient pour éviter ce problème de virer la ligne arbre à minima une fois par

semaine. Il faut noter que se phénomène peut se produire même dans le cas d’utilisation des

matériaux les plus nobles.

Suppression des phénomènes électrolytiques

En phase de projet il est utile de déterminer les causes possibles d’électrolyse et d’apporter les

solutions qui conviennent.

En phase d’utilisation une maintenance suivie ainsi qu’une observation minutieuse des pièces

susceptibles d’être attaquées ,le tout doublé de quelques mesures préventives permet d’assurer

la longévité des ensembles propulsifs.

En phase de projet :

Il faut considérer le risque et choisir les matériaux appropriés,

- par exemple s’il s’agit d’un petit navire en fibre de verre ou d’un tanker en acier ;

- la zone de navigation ou la température de l’eau et la salinité peuvent varier de façon importante.

- Les mises à la masse possible des appareils électriques.

- Le fait que les sondes moteur soient bipolaires ou mono polaires (retour par la masse du moteur)

En phase d’utilisation :

- veiller au suivi de la qualité des anodes de protection (en théorie le poids total des anodes fixées

sous la coque est égal à minima à 1% du poids des matières immergées qu’il faut protéger)

Lors des démontages de maintenance (carénage ou grande visite) :

Procéder au ressuage des parties masquées (cônes d’arbres d’hélices, portées de presse étoupes,

portées de bagues hydrolubes).

Ne pas faire d’économies de bout de chandelle

Installer un récupérateur d’énergie en mettant un charbon au contact de l’arbre en rotation et en

reliant celui-ci à la plaque de masse du bord .

De nombreux fabricants livrent en kit ce type de matériel prêt à installer pour chaque diamètre

d’arbre.

-Utiliser des zincs de protection dont la pureté est sure à 99.99% anodes vendues par FRANCE HELICES

De nombreux fabricants utilisent des zincs de récupération ou du zinc pollué par la proximité

d’autres matières dans les fonderies .

Veiller avant toute mise à l’eau à ce que les anodes ne soient pas malencontreusement peintes

-Procéder à un brossage méthodique des vannes de coque notamment lorsqu’elles sont en laiton

si celles-ci sont de couleur rose il convient de les remplacer- ces pièces doivent impérativement

présenter une couleur jaune or.

Des taches éventuelles de couleur argent et rose montrent que la pièce a subie une attaque

électrolytique et qu’elle a perdu a minima 50% de sa résistance mécanique.

Nous conseillons de ne pas peindre les arbres porte hélices ou les hélices ; bien que cela parte d’un bon sentiment le risque est grand de voir se former après quelques jours de mer une bulle

de peinture- bulle sous laquelle va stagner l’eau de mer et provoquer au fil des semaines une belle attaque électrolytique susceptible de provoquer la cassure d’un arbre d’hélice même de grand diamètre.

*******************************************************************************

J'ai une question d'ordre technique, comment puis-je contacter FRANCE HELICES ?

-par mail : info@francehelices.fr

-par téléphone : 04.93.47.69.38

-par fax : 04.93.47.08.59

sur notre site de Cannes la bocca

adresse FRANCE HELICES Cannes

sur le site de Concarneau

adresse FRANCE HELICES Concarneau

Tous les produits de la gamme FRANCE HELICES : CATALOGUE FRANCE HELICES

SITE SDS DRIVES DE SURFACE

FACEBOOK FRANCE HELICES

INSTAGRAM FRANCE HELICES

TWITTER FRANCE HELICES

Aucun commentaire:

La publication de nouveaux commentaires n'est pas autorisée.